İstehsaldan yüksək səviyyəli transformasiyaya, təmiz enerji və yarımkeçiricilər və fotovoltaik sənayesinin sürətli inkişafına, yüksək səmərəlilik və yüksək dəqiqlikli emal qabiliyyətinə malik almaz alətlərinə tələbat artsa da, süni almaz tozuna ən vacib xammal kimi, almaz bölgəsi və matris tutma qüvvəsi güclü deyil, erkən karbid alətinin ömrü uzun deyil. Bu problemləri həll etmək üçün sənaye ümumiyyətlə metal materiallarla almaz tozunun səth örtüyünü tətbiq edir, səth xüsusiyyətlərini yaxşılaşdırır, davamlılığı artırır və alətin ümumi keyfiyyətini yaxşılaşdırır.

Almaz toz səth örtük üsulu daha çox kimyəvi örtük, elektrokaplama, maqnetron püskürtmə örtüyü, vakuum buxarlanma örtüyü, isti partlayış reaksiyası və s., o cümlədən yetkin proseslə kimyəvi örtük və örtük, vahid örtük, örtük tərkibini və qalınlığını dəqiq idarə edə bilən xüsusi örtükün üstünlükləri sənayedə ən çox istifadə edilən iki texnologiya halına gəlmişdir.

1. kimyəvi örtük

Almaz tozunun kimyəvi örtüyü, işlənmiş almaz tozunu kimyəvi örtük məhluluna qoymaq və kimyəvi örtük məhlulunda reduksiyaedici maddənin təsiri ilə metal ionlarını örtük məhluluna yerləşdirmək və sıx bir metal örtük yaratmaqdır. Hal-hazırda ən çox istifadə edilən almaz kimyəvi örtüyü kimyəvi nikel örtüyü-fosfor (Ni-P) ikili ərintisidir və adətən kimyəvi nikel örtüyü adlanır.

01 Kimyəvi nikel örtük məhlulunun tərkibi

Kimyəvi örtük məhlulunun tərkibi onun kimyəvi reaksiyasının hamar gedişatına, sabitliyinə və örtük keyfiyyətinə həlledici təsir göstərir. Adətən əsas duz, reduksiyaedici, kompleksləşdirici, bufer, stabilizator, sürətləndirici, səthi aktiv maddə və digər komponentlərdən ibarətdir. Ən yaxşı örtük effektinə nail olmaq üçün hər bir komponentin nisbəti diqqətlə tənzimlənməlidir.

1, əsas duz: adətən nikel sulfat, nikel xlorid, nikel amino sulfon turşusu, nikel karbonat və s., onun əsas rolu nikel mənbəyi təmin etməkdir.

2. Reduktiv agent: əsasən atom hidrogenini təmin edir, örtük məhlulundakı Ni2+-ni Ni-yə çevirir və onu örtük məhlulunun ən vacib komponenti olan almaz hissəciklərinin səthinə yerləşdirir. Sənayedə güclü reduksiya qabiliyyətinə, aşağı qiymətə və yaxşı örtük stabilliyinə malik natrium ikincil fosfat əsasən reduksiyaedici agent kimi istifadə olunur. Reduksiya sistemi aşağı temperaturda və yüksək temperaturda kimyəvi örtük əldə edə bilər.

3, kompleks agent: örtük məhlulu çöküntüləri çökdürə bilər, örtük məhlulunun sabitliyini artıra bilər, örtük məhlulunun xidmət müddətini uzada bilər, nikelin çökmə sürətini artıra bilər, örtük təbəqəsinin keyfiyyətini yaxşılaşdıra bilər, ümumiyyətlə süksin turşusu, limon turşusu, süd turşusu və digər üzvi turşular və onların duzlarından istifadə edə bilər.

4. Digər komponentlər: stabilizator örtük məhlulunun parçalanmasını maneə törədə bilər, lakin kimyəvi örtük reaksiyasının baş verməsinə təsir edəcəyi üçün orta dərəcədə istifadəyə ehtiyac duyur; bufer pH-ın davamlı sabitliyini təmin etmək üçün kimyəvi nikel örtük reaksiyası zamanı H+ istehsal edə bilər; səthi aktiv maddə örtük məsaməsini azalda bilər.

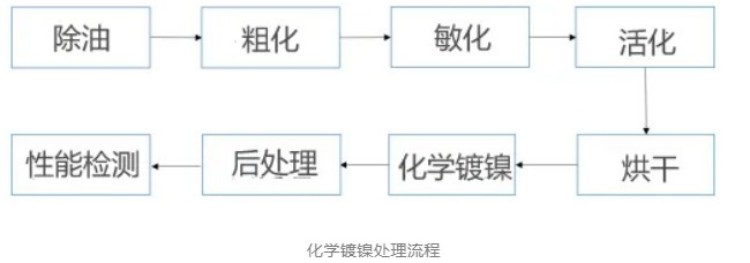

02 Kimyəvi nikel örtük prosesi

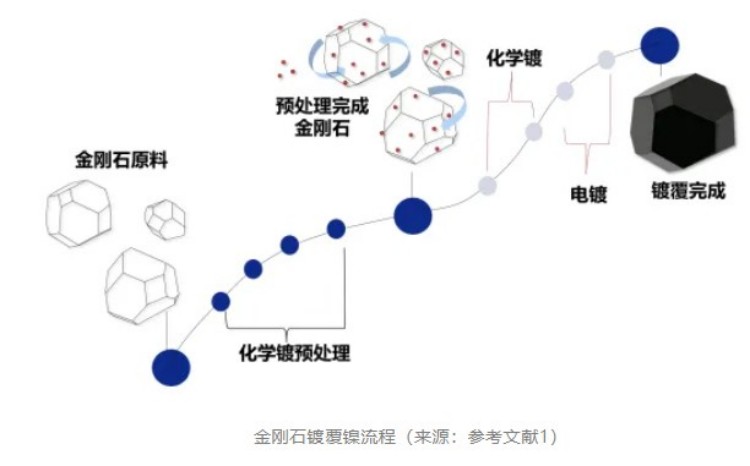

Natrium hipofosfat sisteminin kimyəvi örtüyü matrisin müəyyən katalitik aktivliyə malik olmasını tələb edir və almaz səthinin özündə katalitik aktivlik mərkəzi yoxdur, buna görə də almaz tozunun kimyəvi örtüyündən əvvəl əvvəlcədən emal edilməlidir. Kimyəvi örtüyün ənənəvi əvvəlcədən emal üsulu yağın çıxarılması, qabalaşdırılması, həssaslaşdırılması və aktivləşdirilməsidir.

(1) Yağın təmizlənməsi, qabalaşdırılması: Yağın təmizlənməsi əsasən almaz tozunun səthindəki yağı, ləkələri və digər üzvi çirkləndiriciləri təmizləmək, sonrakı örtüyün sıx uyğunluğunu və yaxşı işləməsini təmin etməkdir. Qabalaşdırılması almazın səthində bəzi kiçik çuxurlar və çatlar əmələ gətirə bilər, almazın səth pürüzlülüyünü artıra bilər ki, bu da yalnız bu yerdə metal ionlarının adsorbsiyasına kömək etmir, sonrakı kimyəvi örtük və elektrokaplama prosesini asanlaşdırır, həm də almazın səthində pillələr əmələ gətirir və kimyəvi örtük və ya elektrokaplama metal çökmə təbəqəsinin böyüməsi üçün əlverişli şərait yaradır.

Adətən, yağın çıxarılması mərhələsində adətən NaOH və digər qələvi məhlul yağ çıxarma məhlulu kimi istifadə olunur və qabalaşdırma mərhələsində azot turşusu və digər turşu məhlulu almaz səthini aşındırmaq üçün xam kimyəvi məhlul kimi istifadə olunur. Bundan əlavə, bu iki əlaqə ultrasəs təmizləmə maşını ilə birlikdə istifadə olunmalıdır ki, bu da almaz tozu yağının çıxarılması və qabalaşdırılmasının səmərəliliyini artırmağa, yağın çıxarılması və qabalaşdırma prosesində vaxta qənaət etməyə və yağın çıxarılması və qaba danışıqların təsirini təmin etməyə kömək edir.

(2) Sensitizasiya və aktivləşdirmə: sensitizasiya və aktivləşdirmə prosesi bütün kimyəvi örtük prosesində ən vacib addımdır və bu, kimyəvi örtükün həyata keçirilə biləcəyi ilə birbaşa bağlıdır. Sensitizasiya, avtokatalitik qabiliyyətə malik olmayan almaz tozunun səthində asanlıqla oksidləşən maddələri adsorbsiya etməkdir. Aktivləşdirmə, almaz tozunun səthində örtükün çökmə sürətini sürətləndirmək üçün nikel hissəciklərinin reduksiyasında hipofosfor turşusunun və katalitik cəhətdən aktiv metal ionlarının (məsələn, metal palladium) oksidləşməsini adsorbsiya etməkdir.

Ümumiyyətlə, həssaslaşdırma və aktivləşdirmə müalicəsi müddəti çox qısadır, almaz səth metal palladium nöqtəsinin əmələ gəlməsi azdır, örtüyün adsorbsiyası qeyri-kafidir, örtük təbəqəsinin asanlıqla qopması və ya tam bir örtük əmələ gətirməsi çətindir və müalicə müddəti çox uzundur, bu da palladium nöqtəsinin israfına səbəb olacaq, buna görə də həssaslaşdırma və aktivləşdirmə müalicəsi üçün ən yaxşı vaxt 20-30 dəqiqədir.

(3) Kimyəvi nikel örtük: kimyəvi nikel örtük prosesi yalnız örtük məhlulunun tərkibindən deyil, həm də örtük məhlulunun temperaturundan və pH dəyərindən də təsirlənir. Ənənəvi yüksək temperaturlu kimyəvi nikel örtük, ümumi temperatur 80 ~ 85℃ arasında olacaq, 85℃-dən çox olan temperatur örtük məhlulunun parçalanmasına səbəb olur və 85℃-dən aşağı temperaturda reaksiya sürəti daha sürətli olur. PH dəyərində, pH artdıqca örtük çökmə sürəti artacaq, lakin pH nikel duzu çöküntülərinin əmələ gəlməsinə də səbəb olacaq, buna görə də kimyəvi nikel örtük prosesində kimyəvi örtük məhlulunun tərkibini və nisbətini, kimyəvi örtük prosesinin şərtlərini optimallaşdırmaqla kimyəvi örtük çökmə sürətini, örtük sıxlığını, örtük korroziyaya davamlılığını, örtük sıxlığı metodunu, örtük almaz tozunu idarə edərək sənaye inkişafının tələblərini ödəyin.

Bundan əlavə, tək bir örtük ideal örtük qalınlığına nail olmaya bilər və qabarcıqlar, iynə dəlikləri və digər qüsurlar ola bilər, buna görə də örtüyün keyfiyyətini artırmaq və örtülmüş almaz tozunun dispersiyasını artırmaq üçün birdən çox örtük istifadə edilə bilər.

2. elektro nikelləşdirmə

Almaz kimyəvi nikel örtükdən sonra örtük təbəqəsində fosforun olması səbəbindən elektrik keçiriciliyinin zəifləməsinə səbəb olur ki, bu da almaz alətinin qum yükləmə prosesinə (almaz hissəciklərinin matris səthində fiksasiya prosesi) təsir göstərir, buna görə də fosforsuz örtük təbəqəsi nikel örtük şəklində istifadə edilə bilər. Xüsusi əməliyyat almaz tozunu nikel ionları olan örtük məhluluna qoymaqdır, almaz hissəcikləri güclü mənfi elektrodla katoda təmasda olur, nikel metal bloku örtük məhluluna batırılır və güclü müsbət elektrodla birləşdirilərək anod halına gəlir. Elektrolitik təsir nəticəsində örtük məhlulundakı sərbəst nikel ionları almaz səthindəki atomlara çevrilir və atomlar örtüyə böyüyür.

01 Kaplama məhlulunun tərkibi

Kimyəvi örtük məhlulu kimi, elektrokaplama məhlulu da əsasən elektrokaplama prosesi üçün lazımi metal ionlarını təmin edir və tələb olunan metal örtüyü əldə etmək üçün nikel çökmə prosesini idarə edir. Onun əsas komponentlərinə əsas duz, anod aktiv maddəsi, bufer maddəsi, aşqarlar və s. daxildir.

(1) Əsas duz: əsasən nikel sulfat, nikel amino sulfonat və s. istifadə olunur. Ümumiyyətlə, əsas duz konsentrasiyası nə qədər yüksəkdirsə, örtük məhlulunda diffuziya daha sürətli olur, cərəyan səmərəliliyi, metal çökmə sürəti bir o qədər yüksəkdir, lakin örtük dənələri qabalaşacaq və əsas duz konsentrasiyasının azalması, örtüyün keçiriciliyi bir o qədər pisləşir və idarə etmək çətindir.

(2) Anod aktiv maddəsi: anod passivləşməyə, keçiriciliyə və ya zəifliyə asan məruz qaldığı üçün cərəyan paylanmasının vahidliyinə təsir göstərir, buna görə də anod aktivləşməsini təşviq etmək və anod passivləşmə cərəyanının sıxlığını artırmaq üçün anod aktivatoru kimi nikel xlorid, natrium xlorid və digər maddələr əlavə etmək lazımdır.

(3) Bufer agenti: kimyəvi örtük məhlulu kimi, bufer agenti də örtük məhlulunun və katod pH-nın nisbi sabitliyini qoruya bilər ki, elektrokaplama prosesinin icazə verilən diapazonunda dalğalana bilsin. Ümumi bufer agenti bor turşusu, sirkə turşusu, natrium bikarbonat və s.-dir.

(4) Digər əlavələr: örtüyün tələblərinə uyğun olaraq, örtüyün keyfiyyətini artırmaq üçün lazımi miqdarda parlaq maddə, düzəldici maddə, isladıcı maddə və müxtəlif maddə və digər əlavələr əlavə edin.

02 Almaz elektrodlu nikel axını

1. Örtükdən əvvəl əvvəlcədən emal: almaz çox vaxt keçirici deyil və digər örtük prosesləri vasitəsilə metal təbəqəsi ilə örtülməlidir. Kimyəvi örtmə üsulu tez-tez metal təbəqəsini əvvəlcədən örtmək və qalınlaşdırmaq üçün istifadə olunur, buna görə də kimyəvi örtüyün keyfiyyəti müəyyən dərəcədə örtmə təbəqəsinin keyfiyyətinə təsir edəcəkdir. Ümumiyyətlə, kimyəvi örtmədən sonra örtükdəki fosforun miqdarı örtüyün keyfiyyətinə böyük təsir göstərir və yüksək fosforlu örtük turşu mühitdə nisbətən daha yaxşı korroziyaya davamlılığa malikdir, örtük səthində daha çox şiş qabarıqlığı, böyük səth pürüzlülüyü və maqnit xüsusiyyəti yoxdur; orta fosforlu örtük həm korroziyaya davamlılığa, həm də aşınmaya davamlılığa malikdir; aşağı fosforlu örtük nisbətən daha yaxşı keçiriciliyə malikdir.

Bundan əlavə, almaz tozunun hissəcik ölçüsü nə qədər kiçik olarsa, xüsusi səth sahəsi də bir o qədər böyük olar. Örtük zamanı örtük məhlulunda asanlıqla üzə bilər, sızma, örtük, boş təbəqə fenomeni yaradacaq. Örtükdən əvvəl P tərkibini və örtük keyfiyyətini idarə etmək, almaz tozunun keçiriciliyini və sıxlığını idarə etmək lazımdır ki, toz asanlıqla üzə bilsin.

2, nikel örtük: hazırda almaz toz örtüyü tez-tez yayma örtük metodundan istifadə edir, yəni şüşəyə lazımi miqdarda elektrokaplama məhlulu əlavə olunur, elektrokaplama məhluluna müəyyən miqdarda süni almaz tozu əlavə olunur, şüşənin fırlanması yolu ilə şüşədəki almaz tozu yuvarlanır. Eyni zamanda, müsbət elektrod nikel bloku ilə, mənfi elektrod isə süni almaz tozu ilə birləşdirilir. Elektrik sahəsinin təsiri altında örtük məhlulunda sərbəst nikel ionları süni almaz tozunun səthində metal nikel əmələ gətirir. Lakin bu metod aşağı örtük səmərəliliyi və qeyri-bərabər örtük problemləri ilə üzləşir, buna görə də fırlanan elektrod metodu ortaya çıxdı.

Fırlanan elektrod üsulu, almaz toz örtüyündə katodu fırlatmaqdır. Bu üsul elektrod və almaz hissəcikləri arasındakı təmas sahəsini artıra, hissəciklər arasında vahid keçiriciliyi artıra, örtükün qeyri-bərabər fenomenini yaxşılaşdıra və almaz nikel örtüyünün istehsal səmərəliliyini artıra bilər.

qısa xülasə

Almaz alətlərinin əsas xammalı kimi, almaz mikrotozunun səth modifikasiyası matris nəzarət qüvvəsini artırmaq və alətlərin xidmət müddətini yaxşılaşdırmaq üçün vacib bir vasitədir. Almaz alətlərinin qum yükləmə sürətini yaxşılaşdırmaq üçün, müəyyən bir keçiriciliyə sahib olmaq üçün almaz mikrotozunun səthinə adətən nikel və fosfor təbəqəsi çəkilə bilər və sonra nikel örtüklə örtük təbəqəsi qalınlaşdırıla və keçiriciliyi artırıla bilər. Bununla belə, almaz səthinin özünün katalitik aktiv mərkəzi olmadığını nəzərə almaq lazımdır, buna görə də kimyəvi örtükdən əvvəl əvvəlcədən emal edilməlidir.

istinad sənədləri:

Liu Han. Süni almaz mikro tozunun səth örtük texnologiyası və keyfiyyəti üzrə tədqiqat [D]. Zhongyuan Texnologiya İnstitutu.

Yang Biao, Yang Jun və Yuan Guangsheng. Almaz səth örtüyünün əvvəlcədən emal prosesi haqqında tədqiqat [J]. Kosmos məkanının standartlaşdırılması.

Li Cinhua. Məftil mişar üçün istifadə edilən süni almaz mikro tozunun səth modifikasiyası və tətbiqi üzrə tədqiqat [D]. Zhongyuan Texnologiya İnstitutu.

Fang Lili, Zheng Lian, Wu Yanfei və b. Süni almaz səthinin kimyəvi nikel örtük prosesi [J]. IOL jurnalı.

Bu məqalə superhard material şəbəkəsində yenidən çap olunub

Yazı vaxtı: 13 Mart 2025